食品工場の品質管理を高める方法はある?

高い品質管理には組み合わせはかりの導入が効果的なの?

食品工場において高い品質管理を実現するには、計量の精度を向上させることが重要です。そのため、組み合わせはかりの導入が効果的な手段の一つとなります。

組み合わせはかりを活用することで、製品の重量を正確に管理し、量目不足や過剰投入を防ぐことが可能です。さらに、人手による計量のばらつきをなくし、均一な製品を効率的に生産できるため、品質の安定化にもつながります。

しかし、実際に食品工場へ組み合わせはかりを導入し、品質管理の向上に成功した事例を知らなければ、導入のイメージが湧きにくいでしょう。

そこで本記事では、組み合わせはかりを導入することで品質管理を向上させた事例や、機器を選ぶ際のポイントについて詳しく解説します。

食品工場の品質管理を向上できる組み合わせはかりについて詳しく知るためにも、この記事をチェックしてみてください。また以下の記事では、組み合わせはかりについて詳しく紹介しています。

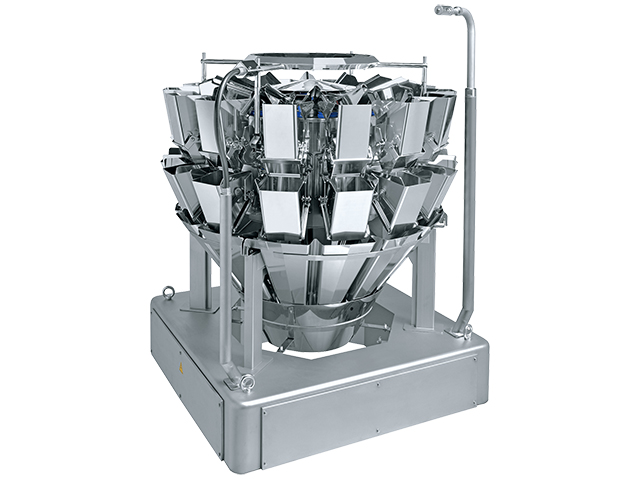

食品工場の品質管理ができる組み合わせはかりとは

組み合わせはかりはバラツキのある商品を、設定された重量になるように自動で組み合わせる計量器です。コンピュータ制御によって、微量な重量の違いまで正確に計測し、最適な組み合わせを算出してくれます。

製品の量のバラツキがなくなることから、製品の品質を安定させ、顧客からの信頼を高められます。また、組み合わせはかりは作業効率の向上にも貢献するのが特徴です。

人手による計量作業と比較して大幅な時間短縮が可能となり、生産性の向上に繋がります。

食品工場で品質管理の精度を向上させた事例

ここでは、食品工場に組み合わせはかりを導入し、品質管理の精度を向上させた事例を紹介します。事例を確認することで、組み合わせはかりの導入による具体的な効果をイメージしやすくなるでしょう。

魚介類の定量計量の精度向上

水産加工工場で、魚介類の定量計量をより正確に行うために組み合わせはかりを導入した事例です。従来は手作業で計量していたため、重量のバラつきが課題となっていました。

しかし、組み合わせはかりの精密な計量機能を活用することで、規定重量に対して正確に調整できるようになり、製品の品質を均一化することが可能になりました。これにより、過剰な原料使用を防ぎ、コスト削減にも貢献しています。

菓子製品の量目不足の改善

ある菓子メーカーでは、計量誤差が原因で製品の量目が不足するという課題を抱えていました。従来は複数の計量器を使用して個別に計量していたため、微細な誤差が積み重なり、規定の重量を下回る製品が発生していました。

組み合わせはかりを導入したことで、複数の計量器を統合的に管理しながら高精度な計量を実現。その結果、量目不足の問題が大幅に減少し、品質管理の精度が向上しました。

農産物の定量詰め作業の効率化

ある食品工場では、野菜や果物などの農産物をパック詰めする際に目視で重量を調整していましたが、作業員ごとに計量精度にバラつきがありました。そこで組み合わせはかりを導入し、自動で正確な重量を計量・調整できるシステムに変更しました。

その結果、計量精度が向上し、オペレーターの作業負担も軽減。さらに、包装ライン全体の作業効率が改善され、生産性向上にもつながりました。

ナッツやドライフルーツなどミックス製品の歩留まり向上

ナッツやドライフルーツなどのミックス製品では、従来の計量方法では重量のバラつきが発生しやすく、過剰な充填によるロスが課題となっていました。

組み合わせはかりを導入することで、各原料を必要最小限の量で正確に計量し、目標重量に最適な組み合わせを算出できるようになりました。これにより、過剰充填を防ぎつつ、不足することもなく、限られた原料を無駄なく活用できるようになり、歩留まりの向上につながりました。

また、計量作業の自動化によって、作業員の負担が軽減され、生産効率の向上にも貢献しています。

食品工場の品質管理を向上させる組み合わせはかりのススメ

ここでは、食品工場の品質管理を向上させる組み合わせはかりについて解説します。組み合わせはかりを導入することで、計量の精度が向上し、製品の品質を安定させることが可能です。

また、取り扱う食品によっては、最適な機種や設定が異なるため、自社の生産ラインに適した組み合わせはかりを選ぶことが重要です。

高精度な計量で量目不足・過不足を防ぐ

組み合わせはかりは、複数の計量ユニットを使用し、最適な重量の組み合わせを瞬時に計算することで、高精度な計量を実現します。従来の計量方法では、一定の誤差が生じることが避けられず、量目不足が発生するとクレームの原因となり、過剰充填では余分なコストがかかってしまいます。

しかし、組み合わせはかりを導入することで、必要な重量を正確に測定し、包装ごとのバラつきを抑えられるため、歩留まりの向上やコスト削減につながります。

また、精密な計量技術によって、一定の重量範囲内に製品を収めることが可能になり、品質の均一化にも貢献します。

多品種・少量生産にも柔軟に対応できる

食品工場では、季節限定商品や特別パッケージの製品など、多品種・少量生産の需要が高まっています。

従来の計量機では、製品ごとに計量設定を手動で変更する必要があり、切り替えの手間や作業時間の増加が課題でした。

しかし、最新の組み合わせはかりは、複数の計量設定を事前に登録できるプリセット機能を搭載しており、ボタンひとつで簡単に計量条件を切り替えることが可能です。

これにより、短期間で多品種の製品を扱う際も、スムーズな切り替えが実現し、作業の効率化とミスの削減につながります。さらに、オペレーターの負担軽減や生産計画の最適化にも貢献し、多様な製品展開に対応できる柔軟な生産体制を構築できます。

異物混入リスクの低減と衛生管理の強化

食品工場では、衛生管理が非常に重要な要素となります。組み合わせはかりには、防水・防塵仕様のものや、洗浄しやすいステンレス製のモデルが多く、食品の残渣やホコリの滞留を防ぐ設計がされています。

これにより、日々の清掃が簡単になり、異物混入リスクを低減できます。また、一部の組み合わせはかりは、金属検出機やX線検査機と連携することで、計量と同時に異物混入のチェックも行うことが可能です。

これにより、万が一異物が混入した場合でも早期発見ができ、不良品の流出を未然に防げます。こうした衛生管理機能の強化によって、食品工場全体の品質向上に貢献し、安全性の高い製品の提供が可能になります。

データ管理とトレーサビリティの向上

最新の組み合わせはかりは、計量データを記録し、リアルタイムで管理できるシステムを搭載している機種が増えています。これにより、各製品の計量履歴をデータベース化し、生産履歴の追跡が容易になります。

たとえば、ある製品の重量に異常があった場合、そのデータをすぐに確認し、問題の発生原因を特定できるため、迅速な対応が可能です。

また、生産データの蓄積を活用することで、計量精度の分析や生産工程の改善を図ることができ、無駄を削減しつつ、より効率的な運用につなげることができます。

さらに、こうしたデータ管理機能は、HACCP(危害要因分析・重要管理点)やISO認証の取得にも役立ち、工場の品質管理レベルを向上させることにもつながります。

組み合わせはかりを導入する際の注意点

組み合わせはかりを導入する際には、以下の3つのポイントに注意することが重要です。

それぞれの注意点を把握することで、工場に最適な組み合わせはかりを導入できるでしょう。

初期費用とトータルコスト

組み合わせはかりを導入する際は、初期費用とトータルコストを総合的に考慮し、費用対効果を確認することが重要です。初期費用には、機器の購入費だけでなく、設置工事費や制御ソフトウェアの導入費用なども含まれます。

特に、特注仕様の組み合わせはかりを導入する場合や、既存の生産ラインと連携する必要がある場合は、追加費用が発生する可能性が高いため、事前に詳細なコスト試算を行いましょう。また、導入後のランニングコストも重要な要素です。

ランニングコストには、電気代、定期メンテナンス費用、消耗品の交換費用などが含まれます。さらに、手作業による計量と比較して人件費の削減効果がどれほど見込めるかを考慮することで、より正確なトータルコストを把握することが可能です。

供給企業のサポート力

組み合わせはかりを導入する際は、機器の性能だけでなく、供給企業のサポート体制も重要なポイントです。どれほど高性能な機器であっても、導入後にトラブルが発生した際に迅速な対応が受けられなければ、生産ラインの停止につながり、工場の稼働率や生産効率に大きな影響を与える可能性があります。

そのため、導入前に供給企業のサポート内容をしっかり確認することが必要です。具体的には、初期設定や操作トレーニングの有無、トラブル発生時の対応スピード、保守契約の内容、交換部品の供給体制などを事前にチェックしましょう。

また、遠隔診断や定期点検のサービスがあるかも重要なポイントです。適切なサポート体制が整っている供給企業を選ぶことで、組み合わせはかりを長期間にわたって安定的に運用することが可能になります。

メンテナンス性

組み合わせはかりを導入する際は、性能や効率性だけでなく、長期的な運用を支えるメンテナンス性にも注目することが重要です。機器は精密な部品の集合体であり、長期間の使用による摩耗や劣化は避けられません。適切なメンテナンスを怠ると、計量精度の低下やトラブルの発生につながり、生産効率にも影響を及ぼす可能性があります。

特に、組み合わせはかりは複数の計量ユニットが連携して動作するため、各ユニットの精度維持が不可欠です。そのため、定期的な清掃や部品交換が容易に行える設計かどうか、工具なしで分解・点検が可能かといった点を事前に確認しておくと良いでしょう。

また、メーカーが提供する保守契約やサポート体制、消耗品の供給スピードなども重要なチェックポイントです。これらを考慮することで、組み合わせはかりを長期間にわたり安定して運用でき、品質管理の精度を維持することが可能になります。

食品工場に組み合わせはかりを導入するなら大和製衡株式会社がおすすめ

| 項目 | 詳細 |

| 会社名 | 大和製衡株式会社 |

| 所在地 | 兵庫県明石市茶園場町5-22 |

| 創業年月 | 大正9年2月(西暦1920年) |

| 公式サイト | https://www.yamato-scale.co.jp/ |