食品製造ラインの現場では、生産効率の低下や品質のばらつき、原料ロスなど、さまざまな課題に直面することが少なくありません。特に、

「どこを自動化すればよいのか」

「何から手を付けるべきか」

などと、迷う方も多いのではないでしょうか。

本記事では、そもそも食品製造ラインとは何か、生産性を向上させる3つの方法、自動化におすすめの機器、全自動組み合わせはかりの導入による効果などについて解説します。

自動化に初めて取り組む方でも理解しやすいよう、ポイントを絞ってお伝えします。ぜひ参考にしてください。

また、以下ではおすすめの組み合わせはかりメーカーについて紹介しているので、ぜひ参考にしてみてください。

食品製造ラインの生産性を向上させる方法!3選

食品製造の現場では、生産効率の改善が求められる一方で、作業の複雑さや人的ミスが足かせとなることも少なくありません。こうした課題を解消し、生産性を高めるためには、適切な工程に自動化やシステム導入を施すことが重要です。

ここからは、食品製造ラインの生産性を向上させる方法3選をご紹介します。

以下で詳しく解説します。

計量工程を自動化して原料ロスと作業時間を削減する

計量工程は、生産ラインの中でも原料使用量と製品品質に直結する重要なプロセスです。従来は人の手で量を測っていたため、過剰充填や不足によるロスが発生しやすく、作業時間も長くなりがちでした。

これを自動化することで、設定された目標重量に最も近い量を高精度で計量することができます。その結果、原材料の無駄を大幅に削減し、作業のスピードと正確性を向上させることが可能です。特に全自動組み合わせはかりなどの高性能機器を導入すれば、計量のばらつきを抑え、後工程への負担軽減にもつながるでしょう。

包装・充填工程を自動化して処理スピードを均一化する

包装・充填工程は、製品の外観や品質に影響を与えるだけでなく、作業全体のスピードを左右する工程でもあります。手作業では詰め方にばらつきが出やすく、密封性や充填量に差が出ることも少なくありません。

自動化を導入することで、一定のリズムとスピードで包装・充填作業を行うことが可能になり、生産ラインの流れを安定させることが可能です。さらに、衛生面でも安定した品質を保ちやすくなり、HACCP対応の現場にも適応しやすくなります。品質と効率を同時に高める手段として有効です。

製造データの見える化とリアルタイム管理を導入する

食品製造の現場では、ラインの稼働状況や各工程の進行状態をリアルタイムで把握することが、生産性向上に直結します。製造データの見える化を進めることで、作業の遅延や不具合の早期発見が可能になり、的確な判断と迅速な対処をすることが可能です。

また、蓄積されたデータを分析することで、工程ごとの課題や改善点が明確になり、継続的な改善活動にもつながります。IoT機器や管理ソフトの導入により、現場の「見えなかったムダ」を可視化し、効率的なラインを運営することができるでしょう。

そもそも食品製造ラインにおける課題とは?

食品製造ラインの現場では、品質や安全性を確保しながら効率よく製造を行う必要がありますが、現実にはさまざまな課題が存在します。ここからは、食品製造ラインにおける主な課題について解説します。

以下で詳しく解説します。

人手不足による生産効率の低下

食品製造業では、少子高齢化の影響や労働環境の厳しさから人材確保が難しくなっており、人手不足が深刻な問題となっています。特に、単純作業や長時間労働を伴う工程では、人員の定着率も低く、結果として一人あたりの作業負荷が増大してしまうことが大きな課題です。

したがって、作業スピードの低下や休憩の確保が難しくなり、生産効率が大きく損なわれます。慢性的な人手不足が続くことで、安定した生産体制の維持が困難になるだけでなく、新たな取り組みへの着手も後回しになりやすくなるので注意が必要です。

品質のばらつきとミスの発生

手作業による工程が多い現場では、作業員の熟練度や体調、集中力の差によって製品の品質にばらつきが出ることがあります。また、包装ミスや計量ミスなどの人的エラーが起きやすく、最終製品の不良やクレームの原因にもつながってしまいます。

これらのミスは発見が遅れることも多く、出荷後に発覚するリスクもあるでしょう。品質管理の強化やチェック体制の見直しが必要ではあるものの、人手に頼る限界もあるため、自動化による工程の標準化が有効な解決策となります。

原料ロスによるコスト増加

計量や充填などの工程で発生する原料の過剰使用や廃棄ロスは、食品製造コストを押し上げる大きな要因となっています。特に高単価な原料を使用している場合、わずかな過不足でもコストに与える影響は大きくなります。

また、再加工や廃棄処理の手間も発生するため、時間的・人的コストも増大してしまうことが課題です。こうした原料ロスは、機械による正確な計量や供給システムの導入で大幅に削減することが可能です。

課題の全てをカバーできるのは『計量工程の自動化』

食品製造ラインにおける人手不足、品質のばらつき、原料ロスといった課題は、いずれも生産性とコストに直結する深刻な問題です。これらの課題を同時に解決できるのが『計量工程の自動化』です。

計量はすべての製造工程の起点であり、ここを正確かつ効率的に行うことで、ライン全体の精度と安定性が大きく向上します。

計量工程を自動化するメリット

計量工程を自動化する最大のメリットは、生産性とコスト効率の両方を大きく向上できる点にあります。食品製造において計量は製品品質や原料使用量を左右する極めて重要な工程であり、ここを正確かつ安定的に自動化することで、現場全体に明確な効果をもたらします。

具体的なメリットは以下の通りです。

・原料ロスの削減によるコストダウンが可能

・計量精度が安定し、製品品質のばらつきを防げる

・生産スピードが向上し、作業時間を短縮できる

特に、精密な計量が求められる食品業界では、数グラムの誤差が製品品質や原価に直結するため、自動化による計量精度の安定化は大きな効果を発揮します。また、作業時間の短縮は人手不足対策にもつながり、限られた人員でより多くの製品を効率的に製造する体制を構築することが可能です。

こうした多面的な効果により、計量工程の自動化は最も投資効果が高い改善策のひとつといえるでしょう。

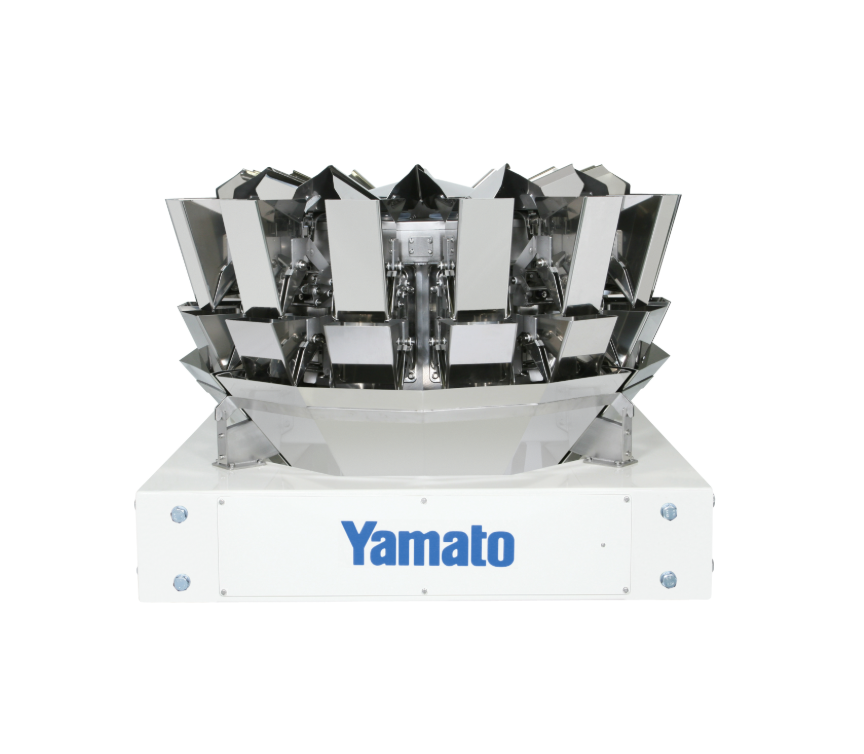

計量工程の自動化には『全自動組み合わせはかり』がおすすめ!

計量工程の自動化を検討するうえで、最も効果的かつ実用的な選択肢が『全自動組み合わせはかり』の導入です。この装置は、高速かつ高精度な計量処理を実現しながら、原料ロスの削減や作業の省人化、品質の安定といった多くの課題を一挙に解決する力を持っています。

食品製造のように、一定の分量と安定した品質が求められる現場においては、特にその効果を発揮します。さらに、製品や業種を問わず幅広い対応力を備えており、多品種・少量生産にも柔軟に対応可能です。

全自動組み合わせはかりの特長は?

全自動組み合わせはかりは、単に『自動で計量する装置』ではありません。食品製造をはじめとする多様な現場で活用される理由は、その精度・スピード・柔軟性・省人化への貢献といった複数の性能を高いレベルで兼ね備えている点にあります。

ここからは、全自動組み合わせはかりの具体的な特長について解説します。

それぞれの特長について、以下で詳しく解説します。

最適な重量を自動で組み合わせて計量できる

全自動組み合わせはかりの最大の特長は、複数の計量ユニットから得られる重量データをもとに、目標重量に最も近い組み合わせを瞬時に選定できる点にあります。これにより、1回の計量処理で過不足のない理想的な計量が実現し、正確かつ効率的な製品供給が可能となります。

従来の単一ユニットによる計量と比べて、組み合わせの自由度が高く、計量誤差を最小限に抑えられるのが特長です。こうした機能は、精度を要求される食品や医薬品分野において特に重宝されており、品質管理の安定化にもつながります。

高速かつ連続した計量処理が可能

全自動組み合わせはかりは、高精度だけでなく、高速処理にも対応しています。一般的なモデルでは、1分間に数十回の計量が可能で、これを連続して実行できる設計になっているため、製造ライン全体の処理能力を大幅に向上させることができます。

手作業や単体の計量装置では処理速度に限界がありますが、この機器なら安定したリズムで生産を継続でき、短納期対応や大量生産にも柔軟に対応可能です。また、処理スピードが上がっても精度を維持できることが大きな強みで、効率と品質の両立を求める現場で活用されています。

多品種・多形状の製品に柔軟に対応できる

食品業界をはじめとする製造現場では、1つのラインで異なる形状・重量・材質の製品を扱うことが一般的です。全自動組み合わせはかりは、多種多様な製品に対応できる柔軟な構造を持っており、製品の形や大きさに応じて投入・排出の仕組みを変更することが可能です。

加えて、ホッパーやフィーダー部分のカスタマイズにより、割れやすい製品や粘性のある素材にも対応しやすく、製品切り替え時の対応力にも優れています。これにより、多品種少量生産や頻繁なライン変更が求められる現場でも、高い汎用性を発揮します。

原料ロスを削減し、コスト最適化につながる

計量誤差による過剰充填や不足による再加工は、原料の無駄を生み出し、コスト増加の原因になります。

全自動組み合わせはかりを導入すれば、目標重量に対して最も適切な量を自動的に選定できるため、充填精度が飛躍的に向上します。その結果、原料の使用量を必要最小限に抑えられ、歩留まりの改善とコスト削減を同時に実現することが可能です。

特に高単価な原材料や厳格な計量管理が求められる現場では、導入効果が顕著です。また、ロスの削減は環境負荷の低減にもつながり、サステナブルな生産体制の構築にも貢献します。

作業の標準化と人的ミスの防止

従来の手作業による計量では、オペレーターの熟練度やコンディションによって作業精度が左右され、ばらつきやヒューマンエラーが発生しやすいという課題がありました。全自動組み合わせはかりを導入することで、機械が常に一定の基準で計量処理を行い、作業の標準化をすることが可能です。

また、誤投入や秤量ミスといった人的ミスも大幅に減少し、品質の安定化に寄与します。誰が操作しても同じ結果が得られる仕組みを構築できるため、スタッフの教育負担も軽減され、より効率的な現場運営が可能です。

全自動組み合わせはかりを導入する際の注意点

全自動組み合わせはかりは非常に高機能な計量機器ですが、導入効果を最大化するには、いくつかの重要なポイントを事前に確認する必要があります。性能や価格だけで選んでしまうと現場に適合せず、かえって効率を下げてしまうリスクもあるため、事前に把握しておくことが大切です。

導入時に特に注意すべきポイントは以下の3つです。

・製品特性に合った機種を選定する

・設置スペースと生産ラインの構成を事前に確認する

・操作性や清掃・メンテナンスのしやすさを考慮する

たとえば、粘性のある食品や壊れやすい製品を扱う場合、それに対応したホッパーや投入口の仕様が必要です。また、工場内のスペースや既存ラインとの接続環境も、設置可否や運用のスムーズさに大きく影響します。

導入前にはメーカーとの打ち合わせやデモ運用を行い、自社の条件に合った仕様を細かくチェックすることが大切です。

信頼できる全自動組み合わせはかりメーカーの選び方

全自動組み合わせはかりの導入においては、機器そのものの性能だけでなく、提供するメーカーの信頼性とサポート体制も重要な判断基準です。トラブル対応の早さや、導入後のフォロー体制によっては、長期的な稼働に大きな差が生まれます。

信頼できるメーカーを選ぶためのポイントは以下の通りです。

・自社の製品や業種に対応した導入実績があるか

・導入前のテストやカスタマイズに柔軟に対応しているか

・保守・サポート体制が充実しているか

実績のあるメーカーであれば、自社製品と類似した事例を参考に、最適な提案を受けられる可能性が高まります。また、サンプルテストや仕様調整に対応してくれるメーカーなら、現場の細かなニーズにも柔軟に応えてくれるでしょう。

さらに、全国に拠点を持ち、部品供給やメンテナンスが迅速に行える体制が整っていれば、稼働停止時のリスクも抑えられます。信頼性の高いメーカー選びが、スムーズな導入と長期的な安定運用のカギとなるでしょう。

おすすめの全自動組み合わせはかりメーカー!3選

食品・医薬品・精密部品など、あらゆる分野で活用されている全自動組み合わせはかり。計量の自動化・高精度化を実現するためには、信頼性の高いメーカーを選ぶことが重要です。ここでは、機能性・導入実績ともに優れた国内の主要メーカー3社をご紹介します。

以下で詳しく解説します。

大和製衡株式会社

兵庫県に本社を構える大和製衡株式会社は、創業以来、はかり専業メーカーとして長年にわたる信頼を築いてきた企業です。

| 項目 | 詳細 |

|---|---|

| 社名 | 大和製衡株式会社 |

| 住所 | 〒673-8688(〒673-0849) 兵庫県明石市茶園場町5-22 |

| 電話番号 | 078-918-5526 |

| 公式HP | https://www.yamato-scale.co.jp/ |

産業用・医療用・家庭用を含むあらゆる分野の計量機器を展開しており、国内外に幅広い導入実績があります。全自動組み合わせはかりでは『データウェイ Ωプラス™ シリーズ』を展開し、高速かつ高精度な計量で生産性向上を支援。IP67準拠の丸洗い可能な構造や、ユニット化された構造による簡単なメンテナンスなど、衛生面・操作性の両立が図られています。

食品製造現場をはじめ、安定稼働を重視する企業にとって、信頼して導入できるメーカーのひとつです。安心の製品力とサポート体制がそろった、選んで間違いのない企業です。

また、全自動組み合わせはかりの導入をお考えの方は、一度の大和製衡株式会社ホームページを訪れてはいかがでしょうか。

以下の記事では、大和製衡株式会社の特徴や口コミ、導入事例などをさらに詳しく解説していますので、気になる方はぜひ一度チェックしてみてください。

株式会社イシダ

京都に本社を置く株式会社イシダは、世界で初めて組み合わせ計量機を実用化したパイオニア企業です。130年以上にわたって計量ソリューションを提供してきた実績を持ち、食品・物流・医薬など多様な業界で信頼を得ています。

| 項目 | 詳細 |

|---|---|

| 社名 | 株式会社イシダ |

| 住所 | 〒606-8392 京都市左京区聖護院山王町44 |

| 電話番号 | 075-771-4141 |

| 公式HP | https://www.ishida.co.jp/ww/jp/ |

主力製品『CCW-ASシリーズ』は、粘着性のある製品にも対応する新型フィーダーと光学式供給制御を搭載し、高精度で安定した供給が可能。さらに、直感的に操作できるリモコンや着脱性に優れたホッパー構造など、現場の利便性も追求されています。

IoT連携や環境配慮にも取り組み、次世代の生産ライン構築を見据えた機能が充実。現場の声を反映した製品づくりと、充実した全国サポート体制により、長期的な導入メリットも期待できるでしょう。

また、以下の記事では株式会社イシダの評判や特徴について紹介しているので、ぜひ参考にしてください。

アンリツ株式会社

アンリツ株式会社は、神奈川県を本拠地とする精密計測機器の大手企業で、食品検査・計量ソリューションにおいても高い技術力を有しています。

| 項目 | 詳細 |

|---|---|

| 社名 | アンリツ株式会社 |

| 住所 | 〒243-8555 神奈川県厚木市恩名5-1-1 |

| 電話番号 | 046-223-1111 |

| 公式HP | https://www.anritsu.com/ja-jp/ |

全自動組み合わせはかりとして展開されている『クリーンホッパスケール』は、冷凍食品や準ウェット食品など、やや粘着性のある製品の高速安定計量に最適化されたモデルです。

多角形ホッパーとオートチューニング制御により、商品が付着しにくく、IP67準拠で丸洗いも可能。衛生管理が重視され現場でも安心して使用できます。工具不要の着脱式構造により日々の清掃やメンテナンスもスムーズに行えることが魅力のひとつです。

安全性・精度・操作性のすべてを備えたアンリツの製品は、高品質を求める製造現場で導入する価値のある選択肢といえるでしょう。

また、以下の記事ではアンリツ株式会社の評判や特徴について紹介しているので、ぜひ参考にしてください。

まとめ

本記事では、食品製造ラインの自動化における課題と、その解決策としての『計量工程の自動化』について解説しました。人手不足や品質のばらつき、原料ロスといった現場の悩みは、計量工程を自動化することで大きく改善できます。

中でも全自動組み合わせはかりは、高精度・高速処理・多品種対応といった特長を持ち、生産性の向上とコスト削減を同時に実現できる優れたソリューションです。

導入時は、製品特性やライン構成に適した機種選定と、信頼できるメーカー選びが成功のカギとなります。自社の課題を確実に解決したい方は、ぜひ導入を前向きに検討してみてください。