食品工場では人手不足や品質の安定、生産効率の向上といった課題に対し、

『自動化』が有効な解決策として注目されています。しかし、実際に導入を検討する際、

「自動化はどこから始めればいいのか」

「実際に自動化した事例を知りたい!」

「どの機器を選ぶべき?」

などと、悩む方も多いのではないでしょうか。本記事では、実際の食品工場の自動化事例や自動化されやすい工程の特徴、効果が出やすい計量工程のポイントやおすすめ機器などについて解説します。

成功事例からヒントを得て、自社の自動化を加速させたい方は、ぜひ最後までご覧ください。

また、以下ではおすすめの組み合わせはかりメーカーについて紹介しているので、ぜひ参考にしてみてください。

食品工場の自動化事例!5選

食品製造の現場では、人手不足や生産コストの増加など、さまざまな課題に直面しています。こうした状況を受け、自動化に取り組む工場が全国的に増えつつあります。

ここからは、農林水産省が発行する『食品製造業の生産性向上事例集』を元に、特に参考になる5つの実例をご紹介します。

- 事例1:CVS商品の箱詰め自動化による生産性向上

- 事例2:包装機導入による、計量袋詰め生産体制の再構築

- 事例3:高効率包装機・自動豆洗い機導入による『生産性向上』

- 事例4:新型重量選別機導入による作業時間短縮

- 事例5:低温環境下での計量工程の自動化

以下では、それぞれの事例の概要と成果について詳しく解説します。

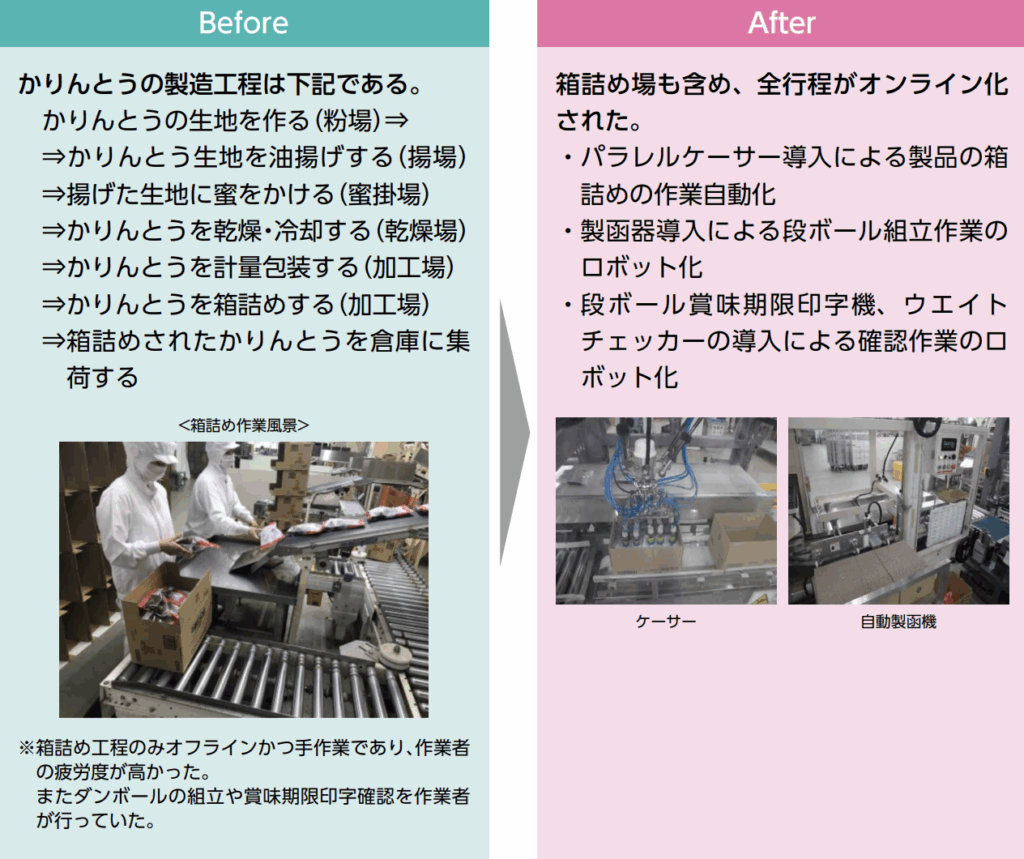

事例1:CVS商品の箱詰め自動化による生産性向上

| 項目 | 詳細 |

|---|---|

| 工程 | 包装 |

| 生産性向上率 | 333% |

| 人数 | 10名→3名 |

| 時間 | 同様 |

| 生産量 | 同様 |

| その他効果 | 作業負荷低減 |

CVS商品の箱詰め工程を自動化した事例です。

かりんとう製造の最終工程である箱詰め作業において、人手による負担の大きさや作業のばらつきが課題となっていました。これに対し、パラレルケーサーや段ボール組立ロボット、賞味期限印字機、ウエイトチェッカーなどを導入し、全行程をオンライン化。作業の自動化によって、人手は10人から3人へと削減され、生産性は333%向上という大きな成果を挙げています。

自動化による作業の均一化に加え、確認作業の正確性も向上し、ヒューマンエラーの低減にもつながっています。労働負担軽減と生産性向上を同時に実現した、食品工場自動化の優れた成功事例といえるでしょう。

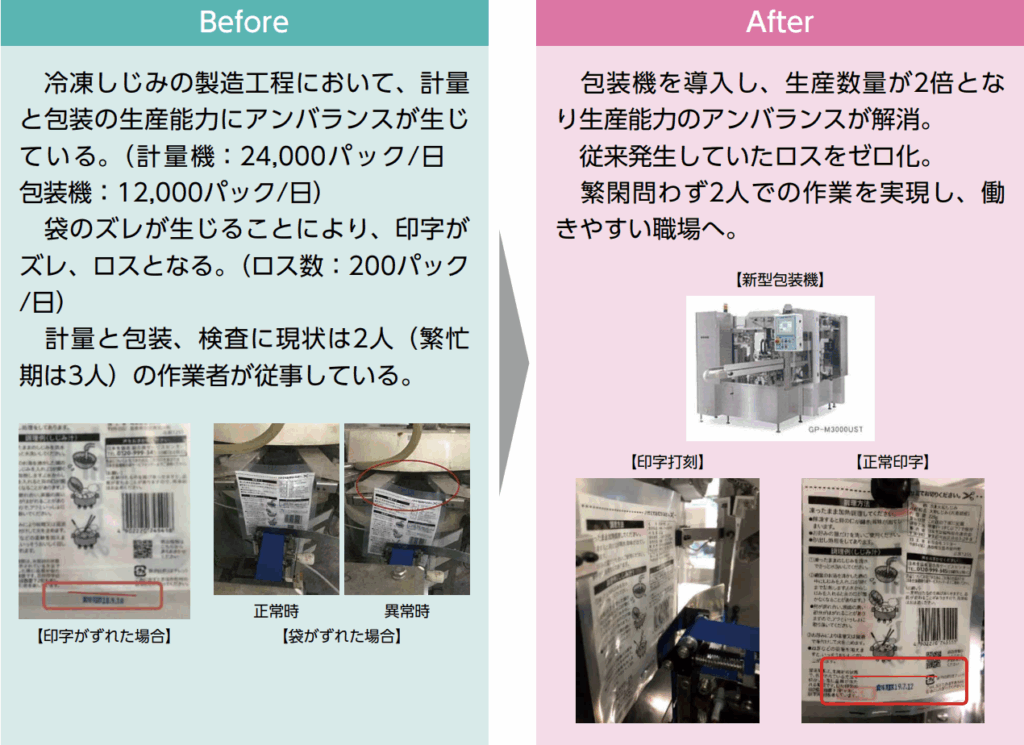

事例2:包装機導入による、計量袋詰め生産体制の再構築

| 項目 | 詳細 |

|---|---|

| 工程 | 包装 |

| 生産性向上率 | 200% 繁忙期:300% |

| 人数 | 2人→2人 繁忙期:3人→2人 |

| 時間 | ー |

| 生産量 | 12,000パック/日 →24,000パック/日 |

| その他効果 | 印刷ズレ・袋ズレロス 200パック/日 →0パック/日 |

計量袋詰め工程の自動化に成功した事例です。

冷凍しじみ製造の現場では、計量と包装の処理能力に差があり、日々200パックものロスが発生していました。これを解決するため、最新型の包装機を導入した結果、生産量は1日12,000パックから24,000パックへ倍増。袋ズレや印字ミスも解消され、ロスはゼロに。

さらに、繁忙期でも作業者は2人で対応可能となり、安定した人員体制と働きやすい職場環境を実現しました。工程全体の効率化と品質向上を同時に達成した好事例です。

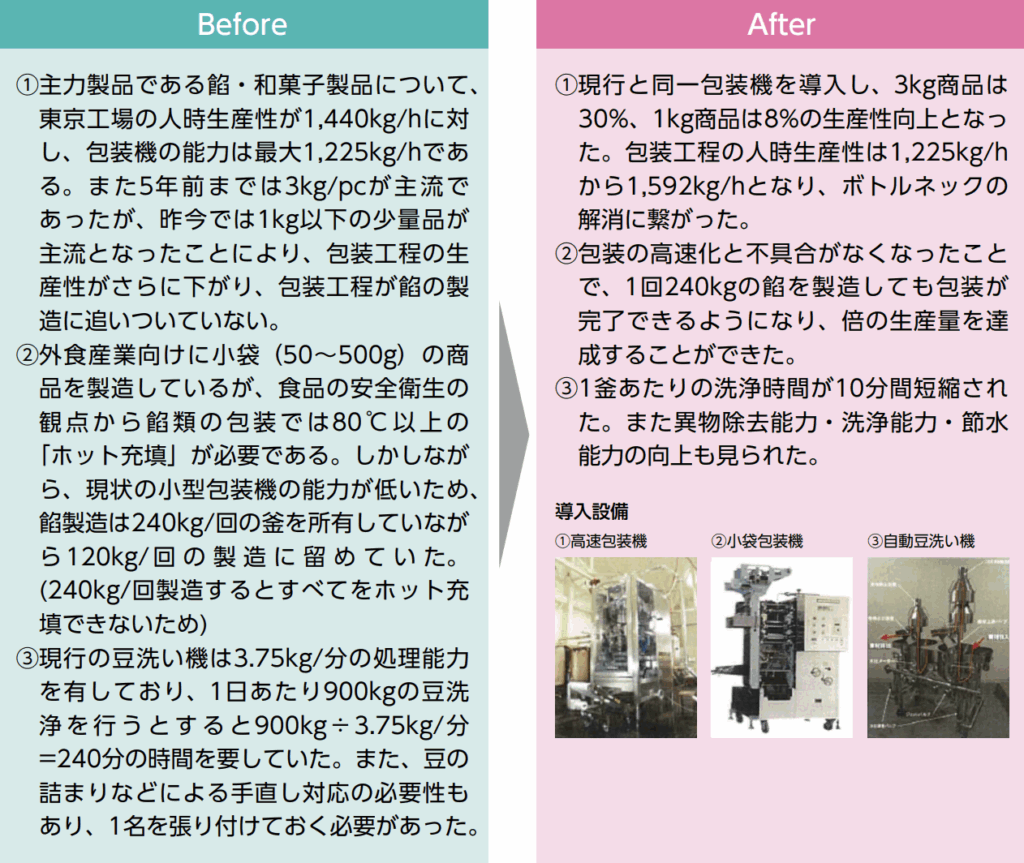

事例3:高効率包装機・自動豆洗い機導入による『生産性向上』

| 項目 | 詳細 |

|---|---|

| 工程 | 洗浄・包装 |

| 生産性向上率 | 163% |

| 人数 | 10人→8人 |

| 時間 | 同じ |

| 生産量 | 1,225kg/h →1,592kg/h |

| その他効果 | ・メンテナンス業務マニュアル化による設備稼働率向上、残業時間削減 |

包装と豆洗い工程を自動化した事例です。

和菓子製品の生産ラインでは、少量商品への対応や人手不足が課題となっていました。そこで、高速包装機・小袋包装機・自動豆洗い機を導入。包装能力は1,225kg/hから1,592kg/hに向上し、生産性は163%アップを達成しています。

従来は1回120kg分しか製造できなかった工程も、装置の高性能化により240kgの製造と包装を一括処理できるようになり、作業時間も短縮。洗浄効率や衛生レベルも向上し、現場負担の軽減にも貢献しています。

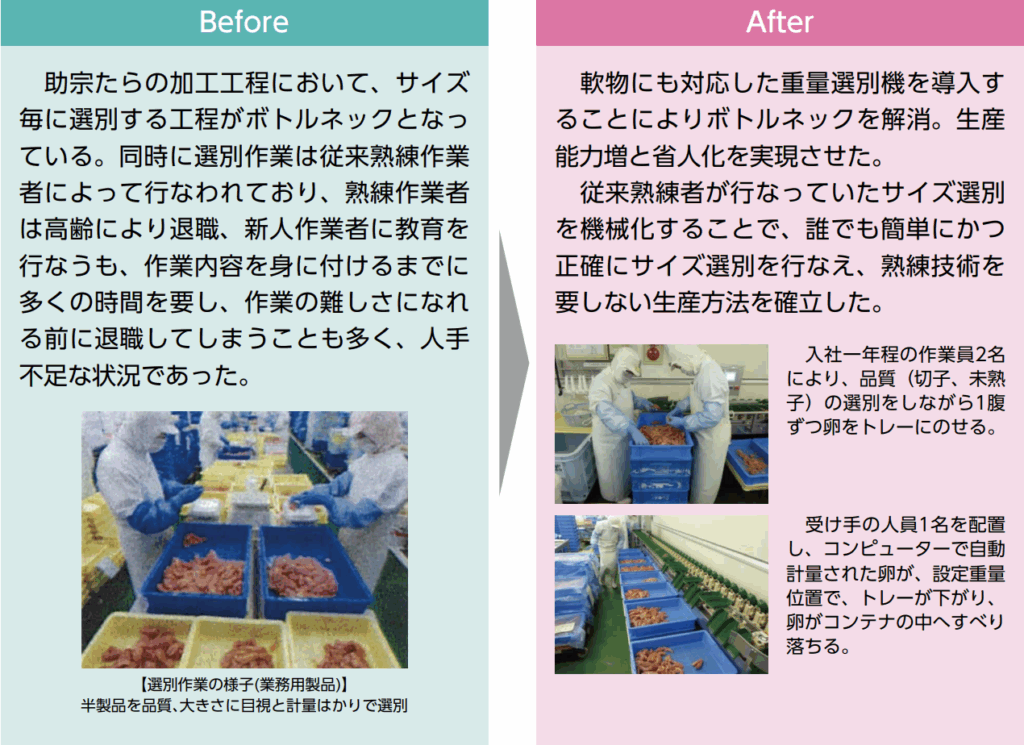

事例4:新型重量選別機導入による作業時間短縮

| 項目 | 詳細 |

|---|---|

| 工程 | 選別 |

| 生産性向上率 | 245% |

| 人数 | 6人→3人 |

| 時間 | 1時間 |

| 生産量 | 75kg→92kg |

| その他効果 | 熟練技術を要さず、 人員の定着化を促進 |

助宗たらのサイズ選別を自動化した事例です。

これまで人手に頼っていたサイズごとの選別作業は、熟練者の引退や教育コストの高さが課題でした。新たに導入された重量選別機により、この工程を完全自動化。誰でも簡単かつ正確に作業できる体制が整い、熟練技術が不要となったことで人材の定着率も向上しています。

人員は6名から3名に半減し、1時間あたりの生産量は75kgから92kgへと大幅アップ。生産性が245%向上するなど、労力削減と品質安定を両立させた好事例です。

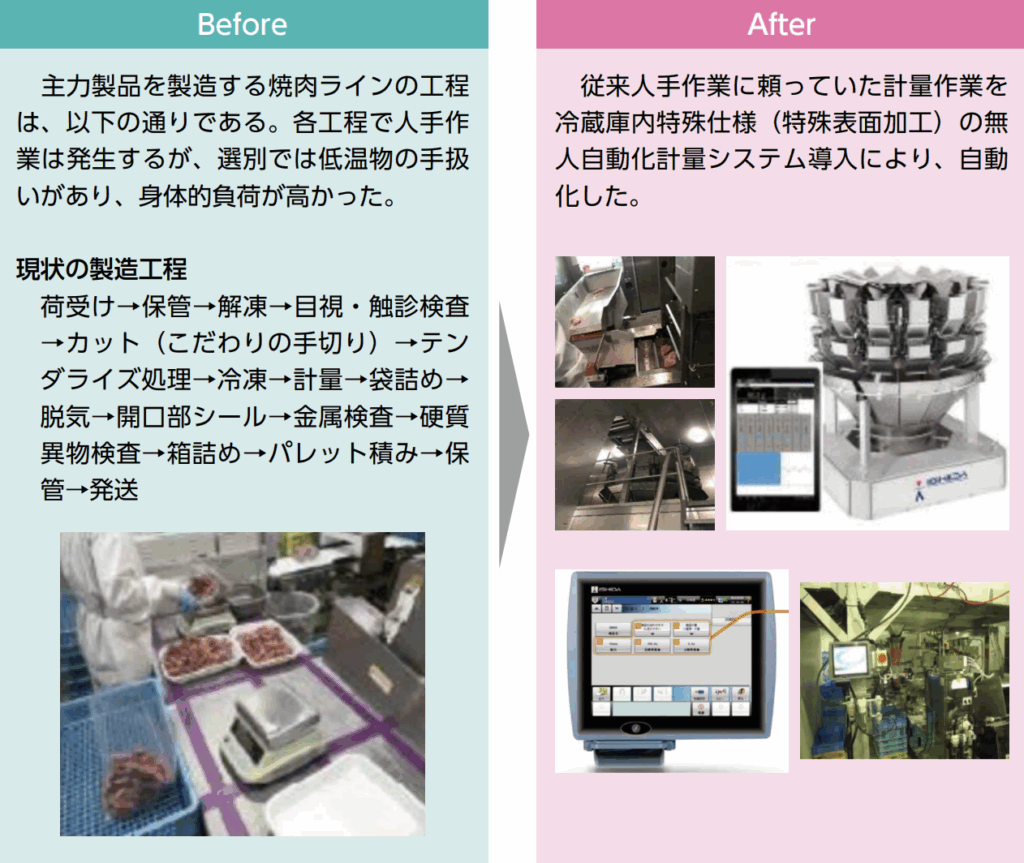

事例5:低温環境下での計量工程の自動化

| 項目 | 詳細 |

|---|---|

| 工程 | 計量 |

| 生産性向上率 | 960% |

| 人数 | 4人→1人 |

| 時間 | 8時間/日 |

| 生産量 | 500kg/日 →1200kg/日 |

| その他効果 | ・衛生リスク低減 ・生産データ(稼働時間・生産数など)自動取得 |

低温環境下での計量作業を自動化した事例です。

冷蔵庫内で行われていた手作業の計量工程は、作業者への身体的負担が大きく、生産効率にも課題がありました。そこで、特殊加工を施した無人化対応の計量システムを導入。これにより、従来4人で対応していた工程を1人で担えるようになり、1日あたりの生産量は500kgから1,200kgへと倍以上に向上しています。

生産性は960%改善され、衛生リスクの低減やデータの自動記録といった副次効果も得られた、優れた省力化の取り組みです。

食品工場で自動化されやすい工程は?

食品製造現場では、限られた人員で高い生産性と品質を両立するために、自動化が進んでいます。なかでも、業種や製品にかかわらず共通して導入が進んでいるのが、作業の標準化や精度向上が求められる工程です。

ここからは、自動化が特に導入されやすい代表的な工程を紹介します。

それぞれの工程でなぜ自動化が進みやすいのか、具体的に見ていきましょう。

計量工程

計量工程は、自動化の導入効果が高いとされる代表的な工程です。製品ごとに決められた重量を正確に充填することが求められ、手作業ではどうしても過不足やばらつきが発生します。

自動化された計量機を導入すれば、目標重量に対して最適な組み合わせをリアルタイムで選定し、正確かつ高速に処理することが可能です。これにより、原料の無駄を防ぎ、歩留まりの向上やコスト削減につながります。食品のように数グラムの差が品質や価格に影響する製品では、特に有効な自動化ポイントといえます。

包装・充填工程

包装や充填は、製品の最終的な形を整える重要な工程です。この作業を人手で行うと、作業スピードや仕上がりにばらつきが生じやすく、衛生面でのリスクも発生します。そこで自動化装置を導入することで、一定のスピードと精度で作業を安定させることが可能になります。

また、近年の包装機は衛生設計や省スペース化が進んでおり、導入のハードルも下がっています。生産性の向上に加え、製品の品質保持やクレーム低減にもつながるため、優先的に自動化される工程のひとつです。

搬送・仕分け工程

工場内での製品や原料の移動・仕分けは、作業負担が大きく、人員が多く必要とされる工程です。特に重量物や繰り返し作業が多い現場では、作業者の疲労やヒューマンエラーが発生しやすくなります。

ここにコンベアや仕分けロボット、AGV(自動搬送車)などを導入することで、作業を自動かつ効率的に行うことが可能です。これにより、人手不足の緩和や作業者の安全性向上、ライン全体のスムーズな流れを実現できます。省力化と作業効率の両面から、自動化が進められている工程です。

食品工場の自動化で最も導入効果が出やすいのは計量工程!

多くの工程のなかでも、特に導入効果が高いと評価されているのが『計量工程』の自動化です。食品工場における計量は、製品の品質やコストに直結する重要なプロセスであり、手作業による誤差やロスが頻発しやすい工程でもあります。

ここでは、計量工程の自動化がなぜ最も効果的なのか、3つの視点から解説します。

それぞれの理由について、以下で詳しく説明します。

改善が直接『原料コスト』に反映される工程

計量工程は、わずかな誤差が原材料コストに直結する非常にセンシティブな領域です。例えば、1gの過剰充填が続くだけで、1日の原料使用量が大幅に増加してしまうこともあります。

自動化によって計量の精度が飛躍的に向上すれば、過剰使用やロスを最小限に抑えることが可能となり、その分コスト削減に直結します。高価な原材料を使用している工場であればあるほど、この効果は非常に大きく、経営効率を左右する重要なポイントです。

独立性が高く、既存ラインに組み込みやすい

計量工程は、製造ラインの中でも比較的独立性の高い工程であり、自動化設備を既存ラインに追加導入しやすいという特徴があります。

包装や加工工程のように複雑な制御を必要とせず、単一機能で高精度な機器を設置できるため、大規模なレイアウト変更を伴わずに導入できるケースが多く見られます。そのため、初めての自動化にも適しており、現場への負担が少ない点も導入が進む理由のひとつです。

複数の改善効果が一度に得られる

計量工程の自動化には、単に正確な計量を行うという以上のメリットがあります。原料ロスの削減、作業スピードの向上、人手削減、品質の安定化、トレーサビリティの強化といった複数の改善効果が同時に得られる点が特長です。

これらの効果が相乗的に現れることで、工場全体の生産性やコスト構造に大きな変化をもたらします。部分的な改善であっても、全体最適につながる非常に効果的な自動化領域といえるでしょう。

計量工程の自動化は『全自動組み合わせはかり』がおすすめ!

計量工程の自動化を図るなら、『全自動組み合わせはかり』の導入が非常に効果的です。この装置は、複数の計量ユニットから得られたデータをもとに、目標重量に最も近い組み合わせを瞬時に選定し、正確かつ効率的な計量を実現します。

わずかな誤差も排除できるため、原料ロスを抑えながら品質を安定させることが可能です。高速処理にも対応しており、大量生産にも最適な計量機器として、多くの食品工場で導入が進んでいます。

全自動組み合わせはかりの特長は?

全自動組み合わせはかりは、計量工程の自動化を図るうえで非常に多くの現場で採用されている機器です。ここでは、そんな全自動組み合わせはかりの主な特徴を5つご紹介します。

以下で詳しく解説します。

最適な組み合わせを自動で選び、正確に計量できる

全自動組み合わせはかりの最大の特長は、複数の計量ユニットから得た重量データをもとに、目標値に最も近い組み合わせを瞬時に選び出す『組み合わせ計量』が可能な点です。

この機能により、従来の単一計量では難しかった高精度な仕上がりを実現。1回の計量で過不足のない分量を確保できるため、正確な計量が求められる食品分野で特に重宝されています。品質の安定と作業の効率化を両立するうえで、信頼性の高い計量技術です。

高速な処理で大量生産ラインにも対応できる

全自動組み合わせはかりは、計量スピードにも優れており、1分間に数十回という高速処理が可能です。これにより、従来の手作業や単体計量器では追いつけなかった大量生産ラインにも対応できます。

高速であっても精度を落とすことなく稼働できるため、スループットを維持しつつ品質も保たれるのが強みです。特に、納期の短い製品や大量供給が求められる業態では、その処理能力が現場全体の生産性を底上げする要因となります。

幅広い食品に対応できる柔軟性がある

全自動組み合わせはかりは、乾燥食品から冷凍品、粘性のある食品まで、さまざまな形状や状態の原材料に対応できる柔軟性を持っています。製品ごとの特性に応じてホッパーや振動フィーダーの設定を変えることで、詰まりや計量ミスを防止し、安定した供給が可能になります。

また、製品切り替えもスムーズに行えるため、多品種少量生産にも最適です。幅広い製品ラインを抱える工場にとって、高い汎用性は大きな導入メリットといえるでしょう。

原料ロスの削減につながる

正確な計量ができる全自動組み合わせはかりは、過剰充填や不足によるやり直しといった無駄を抑えることができます。これにより、原材料の使用量を必要最小限に抑えられ、歩留まりの向上や原料コストの削減が可能になります。

特に原料単価が高い商品を扱う場合、数グラムの違いが大きなコスト差につながるため、経済的なメリットは非常に大きいです。ロス削減は同時に環境負荷の軽減にも寄与するため、持続可能な製造体制にも貢献します。

全自動組み合わせはかりを導入する際の注意点

全自動組み合わせはかりは、高精度・高効率な計量を実現できる優れた機器ですが、導入の際にはいくつかの重要なポイントを事前に確認しておく必要があります。目的や条件を曖昧にしたまま導入を進めてしまうと、想定通りの効果が得られなかったり、現場に適合しない機器を選んでしまうリスクがあるので注意が必要です。

導入前に特に意識しておきたいポイントは以下の3つです。

・導入目的を明確にしておくこと

・洗浄性・メンテナンス性を確認する

・信頼できるメーカーを選ぶ

まず、導入目的を明確にすることが非常に重要です。加えて、食品工場では衛生管理が欠かせないため、日々の清掃がしやすい構造か、部品の取り外しが容易かどうかといった洗浄性・メンテナンス性の確認も必要です。

そして、導入後のトラブル対応やサポート体制を考慮し、実績のある信頼性の高いメーカーを選ぶことも成功のカギとなります。これらを踏まえた準備が、導入効果を最大化するための第一歩です。

おすすめの全自動組み合わせはかりメーカー!3選

製造現場で求められるのは、計量の正確性だけではありません。効率・衛生・操作性のすべてを満たす全自動組み合わせはかりは、設備選定において重要なポイントです。ここでは、信頼性と実績を兼ね備えた日本国内の有力メーカー3社をご紹介します。

以下で詳しく解説します。

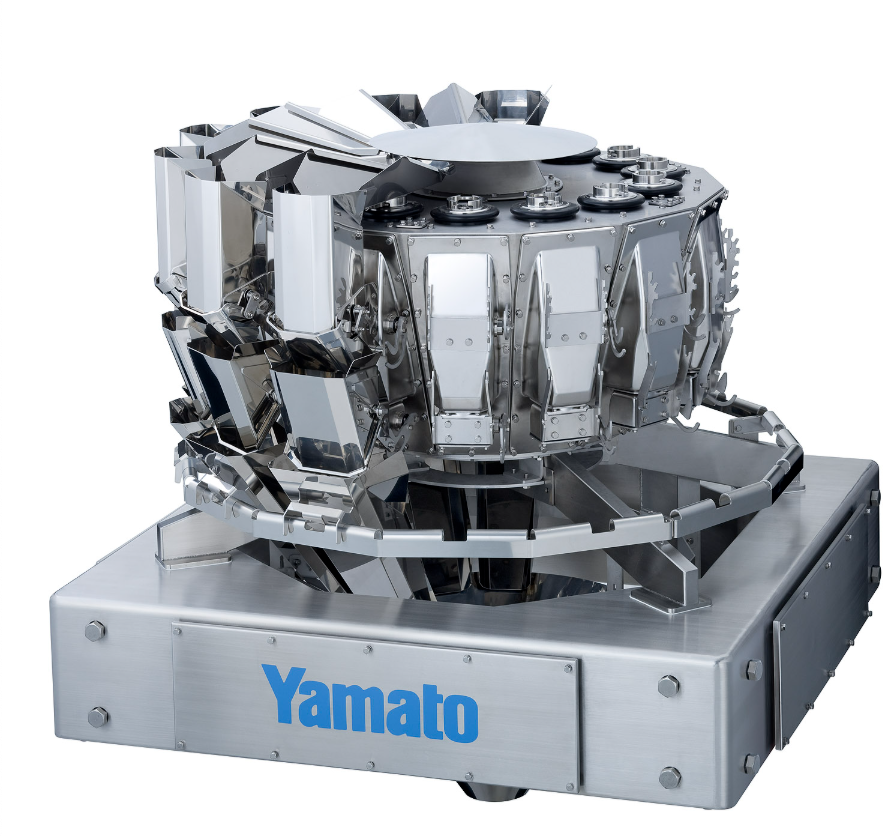

大和製衡株式会社

大和製衡株式会社は、兵庫県を拠点とする計量機器の総合メーカーで、70年以上にわたり国内外の産業を支えてきた老舗企業です。

| 項目 | 詳細 |

|---|---|

| 社名 | 大和製衡株式会社 |

| 住所 | 〒673-8688(〒673-0849) 兵庫県明石市茶園場町5-22 |

| 電話番号 | 078-918-5526 |

| 公式HP | https://www.yamato-scale.co.jp/ |

大和製衡が展開する全自動組み合わせはかり『データウェイ Ωプラス™ シリーズ』は、高速・高精度計量を軸に、生産ラインの最適化と省人化に寄与する設計が特長です。IP67準拠の丸洗い構造や、メンテナンスを考慮したユニット構成など、衛生と作業効率の両立が図られています。

また、部品の交換時期を通知する機能も備え、故障の予防にも対応。確かな製品力に加えて、現場ニーズを細部まで汲み取った設計思想が光ります。高い信頼性とサポート体制を求める企業にとって、安心して導入できるパートナー企業のひとつです。

また、全自動組み合わせはかりの導入をお考えの方は、一度の大和製衡株式会社ホームページを訪れてはいかがでしょうか。

以下の記事では、大和製衡株式会社の特徴や口コミ、導入事例などをさらに詳しく解説していますので、気になる方はぜひ一度チェックしてみてください。

株式会社イシダ

株式会社イシダは、京都市に本社を構える創業130年以上の老舗企業で、世界で初めて組み合わせ計量機を開発したパイオニアとして広く知られています。

| 項目 | 詳細 |

|---|---|

| 社名 | 株式会社イシダ |

| 住所 | 〒606-8392 京都市左京区聖護院山王町44 |

| 電話番号 | 075-771-4141 |

| 公式HP | https://www.ishida.co.jp/ww/jp/ |

イシダの『CCW-ASシリーズ』は、最新の放射フィーダや光学式供給制御を搭載し、粘着性がある製品や大容量にも対応可能な優れた安定性を実現しています。高精度で歩留まりの向上を図れるうえ、直感的に操作できる大型タッチパネルや着脱が簡単なホッパーなど、ユーザビリティにも配慮されています。

また、IoTやDX化への対応も視野に入れており、次世代の製造現場に求められる機能も網羅。長期的な設備投資として信頼できる製品を選びたい企業には、最適な選択肢となるでしょう。

また、以下の記事では株式会社イシダの評判や特徴について紹介しているので、ぜひ参考にしてください。

アンリツ株式会社

アンリツ株式会社は、計測機器や食品検査装置で世界的に高い評価を受ける日本の技術企業です。

| 項目 | 詳細 |

|---|---|

| 社名 | アンリツ株式会社 |

| 住所 | 〒243-8555 神奈川県厚木市恩名5-1-1 |

| 電話番号 | 046-223-1111 |

| 公式HP | https://www.anritsu.com/ja-jp/ |

食品分野においては、アンリツの『クリーンホッパスケール』が注目されており、特に準ウェット食品(冷凍調理品やウインナーなど)に特化した設計が特徴です。

商品が付着しにくい多角形ホッパや自動供給制御機能、オートチューニング機能を搭載し、安定した高精度の計量が可能。IP67準拠の構造で丸洗いにも対応しており、衛生面でも高水準を維持できます。

さらに、工具不要の部品着脱によってメンテナンスも容易で、作業効率の向上にも貢献。衛生・効率・精度のすべてを重視する現場において、安心して導入できる製品を探している企業には、非常におすすめできる一台です。

また、以下の記事ではアンリツ株式会社の評判や特徴について紹介しているので、ぜひ参考にしてください。

まとめ

本記事では、食品工場の自動化における課題とその具体的な解決策について解説しました。

人手不足や品質のばらつき、コスト増といった問題に対して、『計量工程の自動化』が極めて高い導入効果を発揮します。特に全自動組み合わせはかりは、高精度・高速処理・原料ロス削減といった複数のメリットを持ち、現場の生産性を大きく向上させることが可能です。

導入にあたっては、目的の明確化や洗浄性、信頼できるメーカー選びが成功のカギとなります。自社に合った機器を選定し、最適な自動化を実現しましょう。